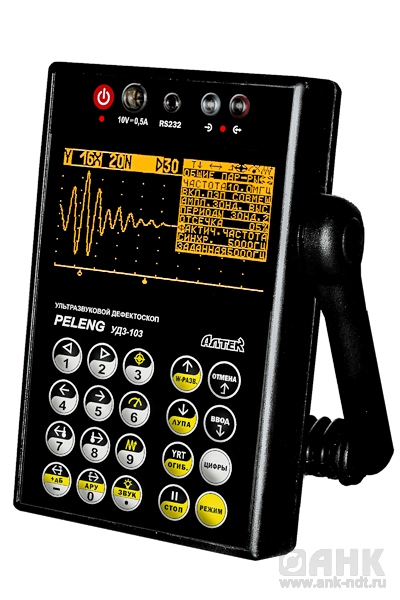

Описание ультразвукового дефектоскопа УД3-103 PELENG

Ультразвуковой дефектоскоп УД3-103 PELENG предназначен для неразрушающего контроля материалов, изделий, сварных соединений на наличие дефектов типа нарушения сплошности или однородности.

Специализированные версии:

- Для нефтяной и газовой промышленности (ВСН-012 и другие инструкции по контролю трубопроводов, в том числе полиэтиленовых).

- Для судостроительной промышленности (контроль сварных швов и основного металла стальных, алюминиевых и титановых корпусов судов).

- Для приемочного контроля железнодорожных осей и колес (в соответствии с РД 32.144-2000 и сопутствующими документами).

Представление информации на экране:

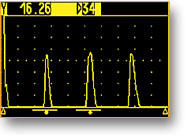

- А-развертка.

- В-развертка (визуализация контролируемого сечения).

- W-развертка (изображение хода лучей с указанием мест расположения дефектов).

- Характеристики дефекта (координаты, эквивалентная площадь или диаметр, коэффициент выявляемости, амплитуда сигнала).

Сигнализация:

- Максимальный сигнал выделен автоматической измерительной меткой.

- Измерение параметров любого сигнала в ручном режиме (ручная измерительная метка).

- Одновременное отображение двух стробов, каждый из которых может работать по эхо, теневому или зеркально-теневому методам.

- Автоматическая световая и звуковая сигнализация дефекта.

|  |

Автоматические режимы:

- Длительность развертки может быть установлена дефектоскопом автоматически, исходя из длительности строба.

- Установка скорости ультразвуковых колебаний в зависимости от выбранного материала и угла ввода.

- Корректировка частоты следования зондирующих импульсов.

- Полуавтоматический режим настройки глубиномера и чувствительности.

Сервисные режимы и функции:

- «Стоп-кадр» − заморозка всех сигналов на экране.

- «Огибающая» − все пришедшие сигналы остаются на экране.

- «Лупа» − просмотр участка А-развертки в увеличенном масштабе.

- «Радиосигнал» − просмотр сигнала в недетектированном виде.

- «Учет кривизны» − автоматический учет кривизны поверхности объекта контроля при расчете координат дефекта.

|  |

Режим «Вихретоковый контроль»

Впервые в дефектоскопах PELENG появилась возможность проводить не только ультразвуковой, но и вихретоковый контроль. С его помощью можно обнаруживать поверхностные и подповерхностные дефекты, например, трещины с раскрытием несколько микрон в объектах из электропроводящих материалов.

Особенности режима:

- Частотный диапазон до 100 кГц.

- Динамический и статический режимы контроля.

- Сохранение протокола контроля в памяти дефектоскопа и его передача в ПЭВМ.

Энергонезависимая память:

- В память дефектоскопа можно записать протокол А-, В-развертки, отчет о контроле (в виде таблицы), отчет толщиномера.

- Память дефектоскопа может содержать до 400 настроек.

- Кодовая защита настроек от несанкционированного удаления или изменения параметров.

- Для реализации многоэтапного контроля настройки можно объединить в блоки. При этом переход от одной настройки в блоке к другой происходит по нажатию одной кнопки.

- Возможность подключения дефектоскопа к ПЭВМ и сохранения результатов контроля в базе данных.

Встроенная обобщенная АРД-диаграмма позволяет:

- Настроить дефектоскоп на выявление дефектов заданного эквивалентного размера (эквивалентной площади или эквивалентного диаметра).

- Автоматически определять эквивалентную площадь или эквивалентный диаметр для любого обнаруженного дефекта.

- Использовать для настройки отражатель в виде бокового сверления, донной или фокусирующей поверхности. Отражатель может иметь любые размеры и быть расположенным на произвольной глубине.

- Автоматически настраивать временную регулировку чувствительности (ВРЧ) или криволинейный порог для объектов контроля больших размеров.

|  |

| Технические характеристики | ||

| Методы ультразвукового контроля, реализуемые дефектоскопом | эхо, зеркальный, зеркально-теневой (ЗТМ) | |

| Методы вихретокового контроля, реализуемые дефектоскопом | фазовый, амплитудный | |

| Режимы вихретокового контроля | динамический, статический | |

| Количество ультразвуковых каналов | 1 | |

| Количество вихретоковых каналов | 1 | |

| Основной индикатор дефектоскопа | экран ЭЛД | |

| Дополнительные индикаторы дефектоскопа | встроенный звуковой индикатор, светодиод на панели дефектоскопа, светодиод на вихретоковом преобразователе | |

| Номинальное значение частоты УЗК, МГц | 0,4; 0,62; 1,25; 1,8; 2,5; 5,0; 10,0 | |

| Амплитуда электрических колебаний при возбуждении УЗК, В | высокой амплитуды | 120 |

| низкой амплитуды | 4,5 | |

| Частота следования зондирующих импульсов УЗК, Гц | 25 ÷ 5000 | |

| Типы разверток | в режиме ультразвукового контроля | А-развертка, W-развертка, В-развертка |

| в режиме вихретокового контроля | бегущая развертка | |

| Диапазон регулировки усиления (чувствительности) ультразвукового канала, дБ | 0 ÷ 80 | |

| Диапазон регулировки усиления вихретокового канала, отн. ед. | 0 ÷ 63 | |

| Дискретность измерения толщины встроенным ультразвуковым толщинометром, мм | 0,01 | |

| Глубина (амплитуда) ВРЧ, дБ | не более 60 | |

| Частота вихретокового контроля, кГц | 10 ÷100 | |

| Амплитуда сигнала задающего генератора вихретокового канала, В | 0,8; 1,5; 3,4; 8,3 | |

| Диапазон измерения глубины выявленного дефекта в изделиях из стали для ПЭП с углом ввода 00, мм | 1 ÷ 8850 | |

| Длительность А-развертки, мкс | минимальная | 6 |

| максимальная | 3048 | |

| Диапазон измерения глубины трещин в режиме вихретокового контроля, мм | 0,1 ÷9,9 | |

| Диапазон измерения толщины (для изделий из стали), мм | 3 ÷ 5000 | |

| Диапазон рабочих температур, ºС | -20 ÷ +50 | |

| Масса, кг, не более | 1,2 | |

| Габаритные размеры, мм, не более | 140x220x42 | |