Описание автоматизированной системы УЗК УКВ-90 для контроля труб

Установка УКВ-90 предназначена для высокопроизводительного (до 1м/сек) неразрушающего ультразвукового контроля бесшовных труб на наличие дефектов типа нарушение сплошности и однородности металла, измерения толщины стенки, наружного и внутреннего диаметра труб на металлургических и машиностроительных предприятиях.

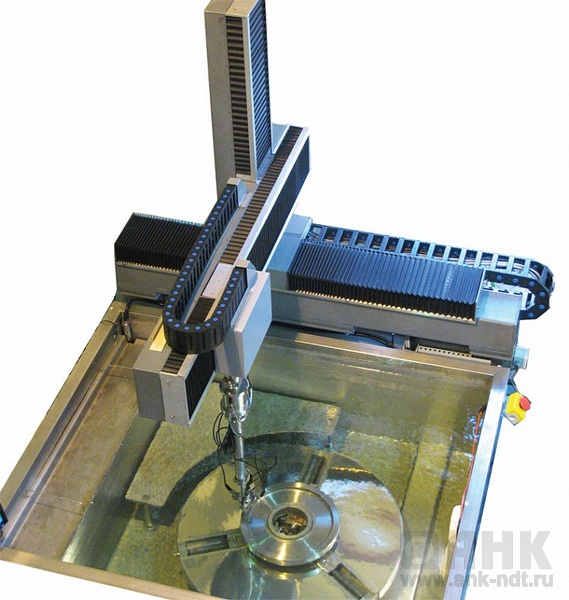

Метод контроля - ультразвуковой иммерсионный.

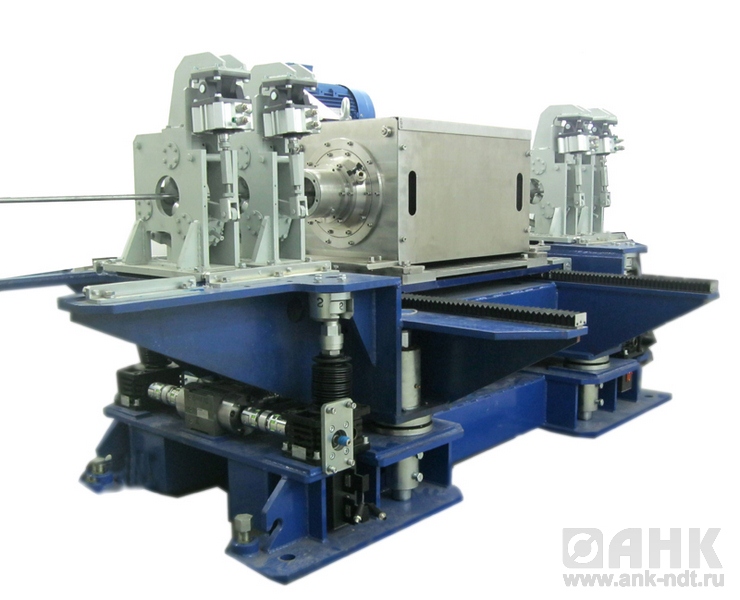

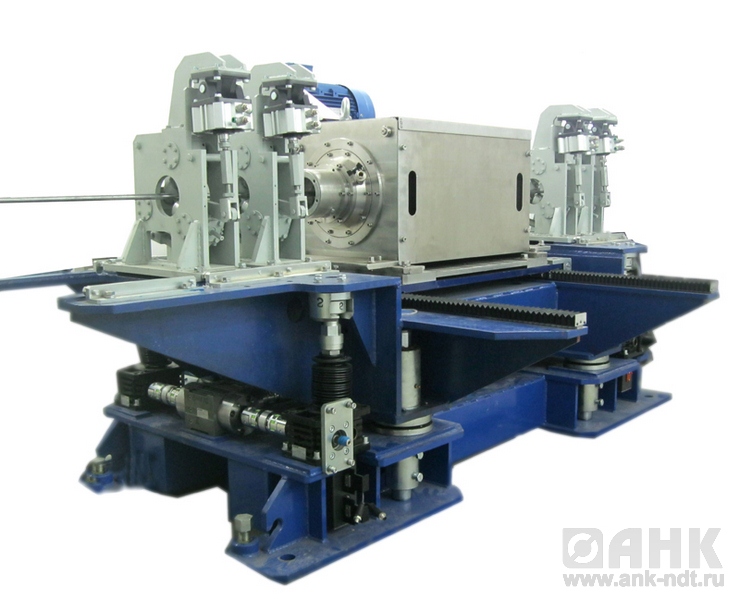

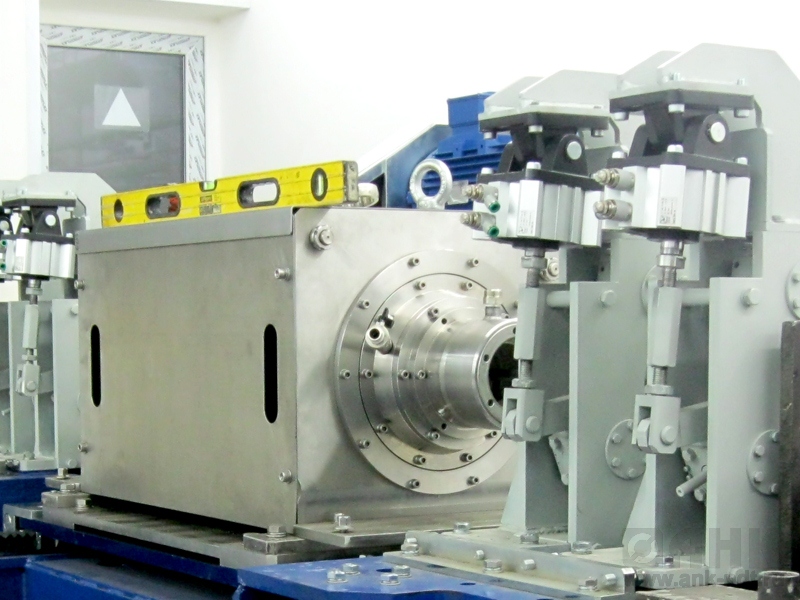

Конструктивно установка состоит из двух промышленных 19" стоек и станины с ротационным блоком контроля и механизмами протяжки. На контроль трубы подаются, поочередно, отдельно друг от друга либо состыкованные друг с другом. Контролируемая труба, подается в механизм протяжки на входе установки, который перемещает трубу в узел центровки, откуда она попадает в блок ротационного контроля. При выходе из блока ротационного контроля и механизма центровки, труба попадает во второй (выходной) механизм протяжки, который подает ее в приемный лоток.

В ротационном блоке имеется 7 узлов, в которые устанавливаются ПЭП: четыре для контроля продольных и поперечных дефектов, два для контроля толщины стенки и диаметра трубы и один для температурной компенсации изменения скорости распространения УЗ колебаний в иммерсионной жидкости.

Сигналы от ПЭП, через кольцевые токосъёмники в ротационном блоке, принимаются и обрабатываются многоканальным дефектоскопом УПНК, работающим под управлением промышленного компьютера, расположенного в измерительной стойке.

ПК выполняет синхронизацию работы каналов, установку параметров их работы, отображение сигналов УЗК и результатов измерений в реальном масштабе времени. Управление работой дефектоскопа происходит через высокоскоростную параллельную шину, которая формируется с использованием универсальной платы цифрового ввода/вывода. Многоканальный дефектоскоп УПНК представляет собой 8 независимых каналов ультразвукового контроля, которые работают параллельно друг с другом и выполняют всю работу по приему и обработке ультразвуковых сигналов, в соответствии с установленными режимами работы. Дефектоскоп является сертифицированным средством измерения, внесен в Государственный реестр средств измерений (Сертификат RU.C.27.003.A № 30973 от 14.04.2008г).

Информация от измерительной части поступает в реальном времени на управляющую ЭВМ и выводится на экран в виде ленты электронного самописца. Управляющая ЭВМ расположена в стойке регистрации. Программное обеспечение, работающее под управлением операционной системы Windows XP, выполняет задачи отображения и регистрации результатов контроля измерительной части установки, ведёт электронный журнал работы установки, а так же сохраняет на жесткий диск результаты УЗ контроля в виде протоколов для дальнейшего просмотра и вывода на печать.

Основные технические характеристики

- Наружний диаметр труб

- 16 -90 мм

- Толщина стенки

- от 0,8 до 14 мм

- Длина труб

- от 3,0 до 25 м

- Шероховатость поверхности Ra

- не более 2,5

- Количество каналов контроля

- 8

- Спецификация каналов контроля

- 4 - для контроля продольных и поперечных дефектов;

2 - для контроля толщины стенки, наружнего и внутреннего диаметра;

1 - для температурной компенсации измерений;

1 - резервный - Усилитель

- широкополосный 1.5-15 МГц

- Допустимые колебания скорости трубы при контроле

- 5%

- Время настройки и калибровки установки при смене диаметра

- не более 30 мин

- Длина неконтролируемых концов труб

- не более 50мм

- Параметры выявляемых дефектов

- риска на наружной и внутренней поверхности

- длиной от 12,5мм, глубиной 5% от толщины стенки, но не менее 0,2мм

- Абсолютная погрешность измерения наружного диаметра

- ±1 %

- Абсолютная погрешность измерения толщины стенки

- ±1 %

- Абсолютная погрешность измерения внутреннего диаметра

- ±3 %

- Длина неконтролируемых концов труб

- 50 мм

- Максимальная частота вращения ротационного блока

- 3000 об/мин

- Скорость продольной подачи трубы

- 0,2-1 м/сек

- Иммерсионная жидкость

- дистил. вода